Aluminiumoxidfoderplattor

Produktkatalog

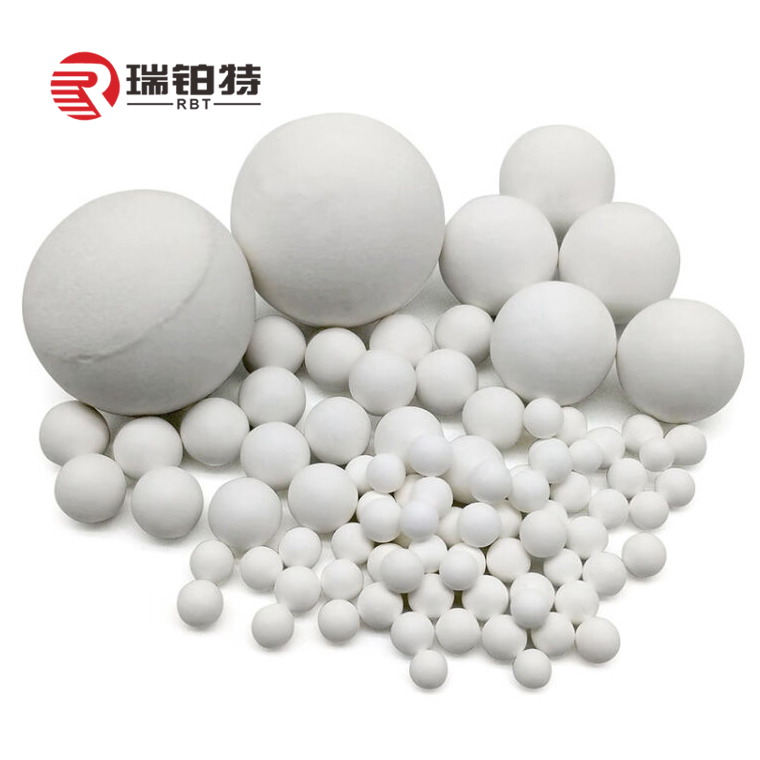

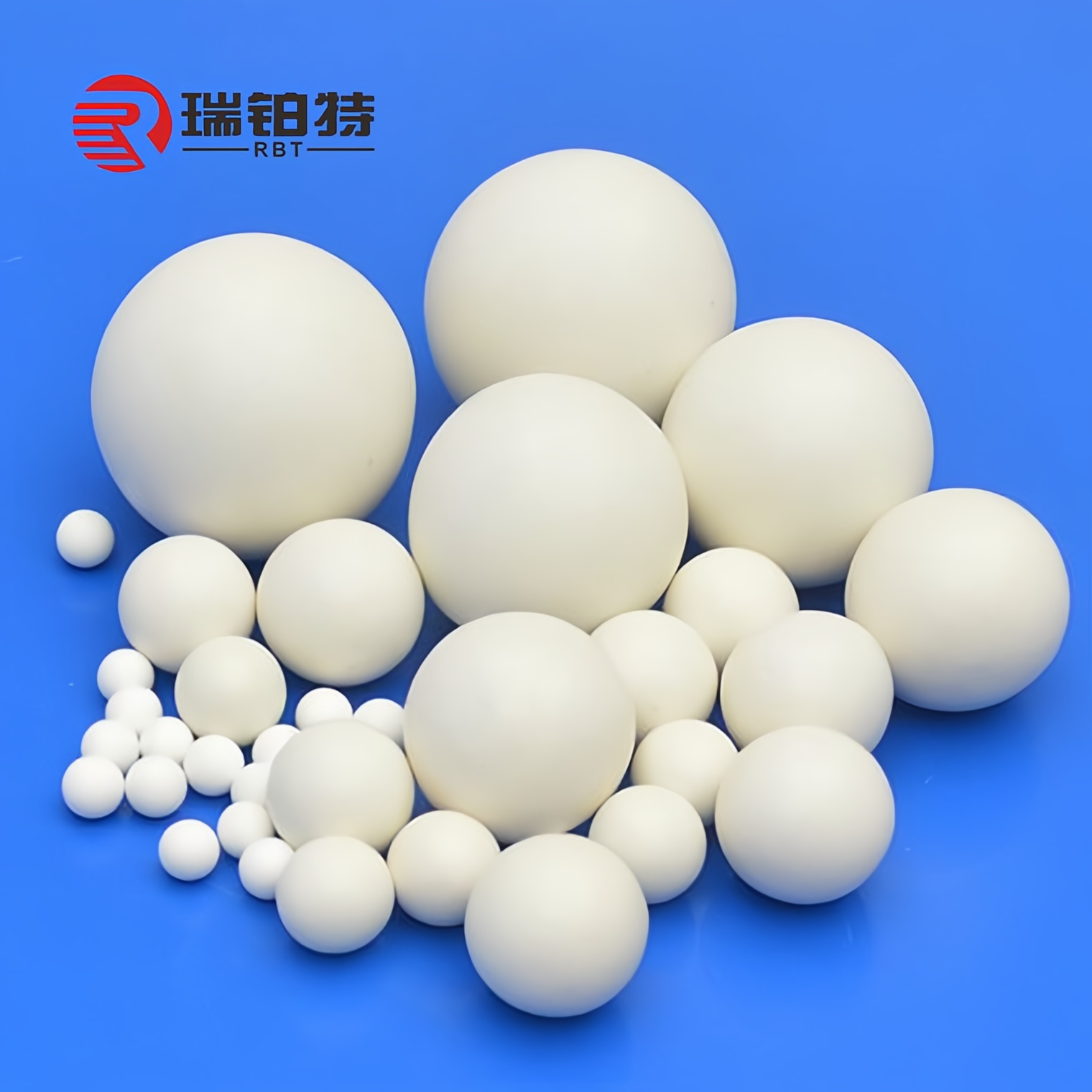

1. Aluminiumkula

(1) Kulor av aluminiumoxidkeramikär ett högpresterande oorganiskt icke-metalliskt material med aluminiumoxid (Al₂O₃) som huvudkomponent.

Drag:

Hög slitstyrka; Hög temperaturbeständighet; Korrosionsbeständighet; Hög hårdhet; Hög tryckhållfasthet; God termisk stabilitet

Ansökan:

Katalysatorstöd och tornfyllning:I reaktorn används aluminiumoxidkeramikkulor som katalysatoröverdragsstödmaterial och tornfyllnadsmaterial för att öka fördelningspunkterna för gas eller vätska, förbättra reaktionseffektiviteten och skydda den aktiva katalysatorn med lägre hållfasthet.

Slipmedia:Används ofta i finmalningsutrustning som kulkvarnar och vibrationskvarnar för att mala malmer, slam, slitstarka material och pulver som beläggningar och färger. Dess utmärkta slitstyrka och rundhet kan undvika repor under polering och ge bättre kontakt med poleringsobjektet.

Andra tillämpningar:Det används också ofta inom många industrier, såsom petrokemikalier, sanitetskeramik, icke-metalliska mineraler, stål och elektronik.

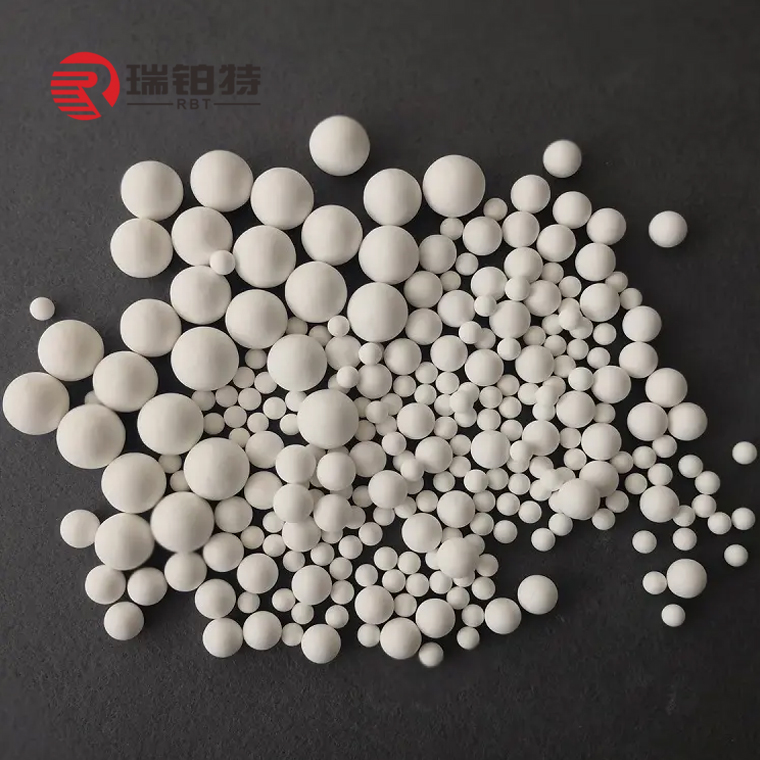

(2) Slipkula av aluminiumoxidär ett slags slipmedium tillverkat av bauxit, valspulver, industriellt aluminiumoxidpulver etc., genom batchning, malning, pulvertillverkning, gjutning, torkning, sintring och andra processer. Dess huvudkomponent är α-Al2O3, som har egenskaper som hög hårdhet, hög slitstyrka och kemisk stabilitet, och används ofta i olika slip- och poleringsprocesser.

Tillämpning:

Keramik- och glasindustrin:används för att mala glasyr och keramiskt pulver för att förbättra produktens jämnhet och finish.

Beläggningsindustrin:Används för att slipa och dispergera vattenbaserade och oljebaserade beläggningar för att förbättra beläggningarnas flytförmåga och vidhäftning.

Elektronikindustrin:Används för slipning av precisionsmekaniska delar och optiska komponenter för att säkerställa hög precision och god ytkvalitet.

Nya energimaterial:Används för malning av litiumbatterimaterial för att främja jämn fördelning och prestandaförbättring av materialen. Miljöskydd: Används för avloppsrening och slamuttorkning för att avlägsna föroreningar och föroreningar i vatten.

Partikelstorleksområde:0,3-0,4, 0,4-0,6, 0,6-0,8, 0,8-1,0, 1,0-1,2, 1,2-1,4, 1,4-1,6, 1,8-2,0, 2,0-2,2, 2,2-2,4, 2,8-3,0, 3,0-3,2, 3,2-3,5, 4,5-5,0, 5,0-5,5, 6,0-6,5, 6,5-7,0, 8, 10, 12, 15, 20

Aluminiumoxidslipbollar

Keramiska bollar av aluminiumoxid

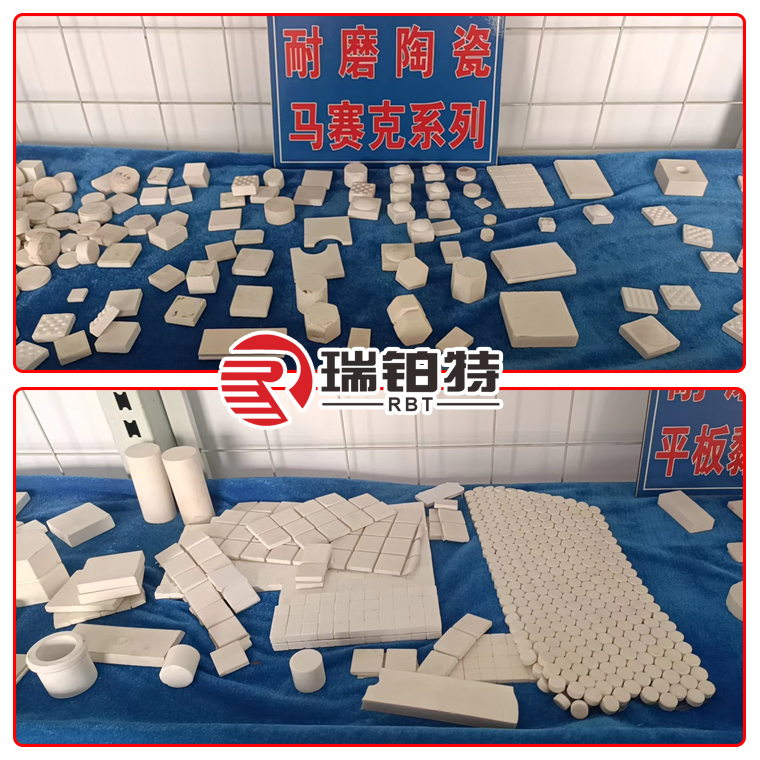

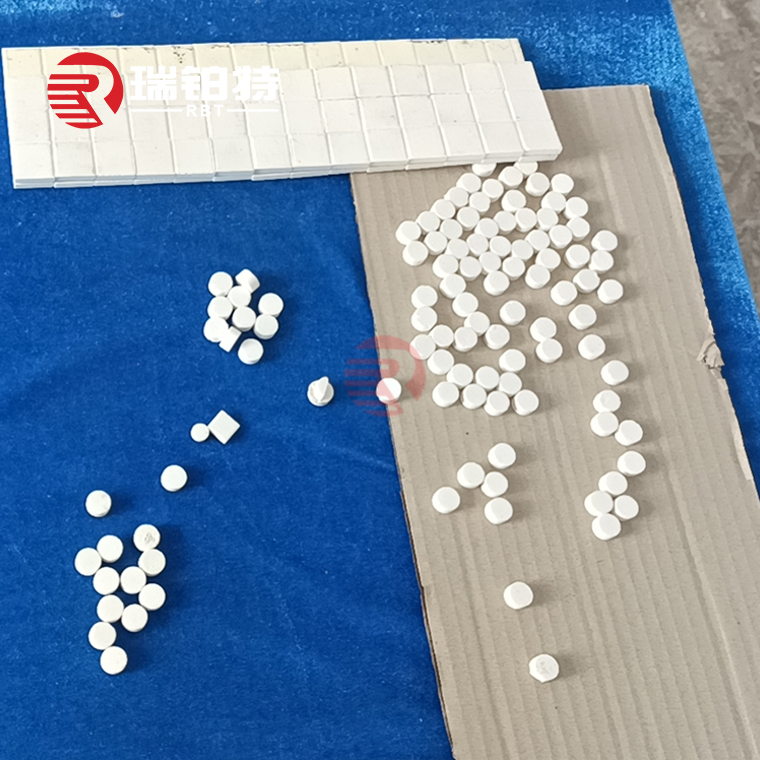

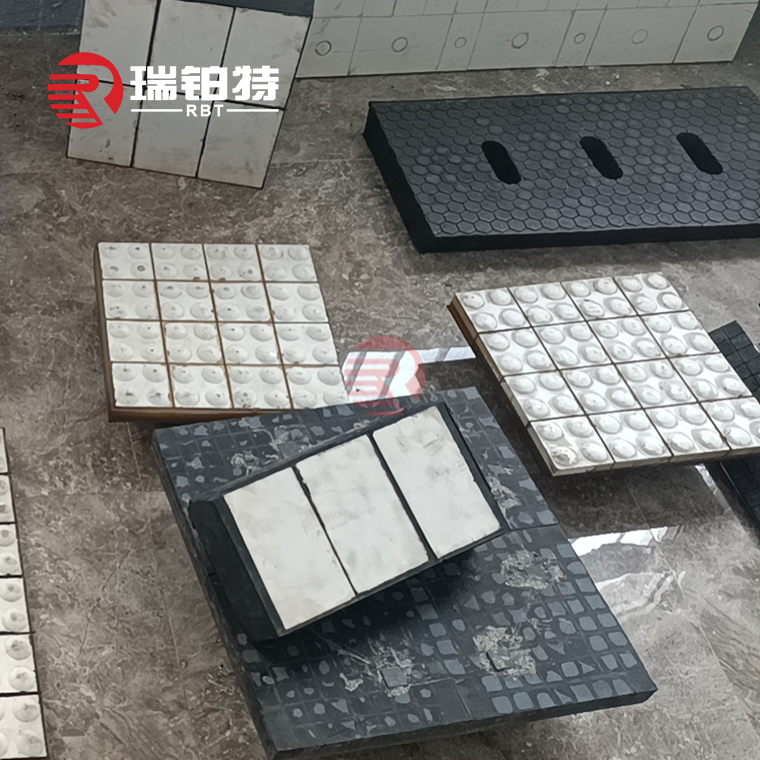

2. 92 %, 95 % aluminiumoxid Slitstark keramik (konventionella, specialformade, kundanpassade produkter)

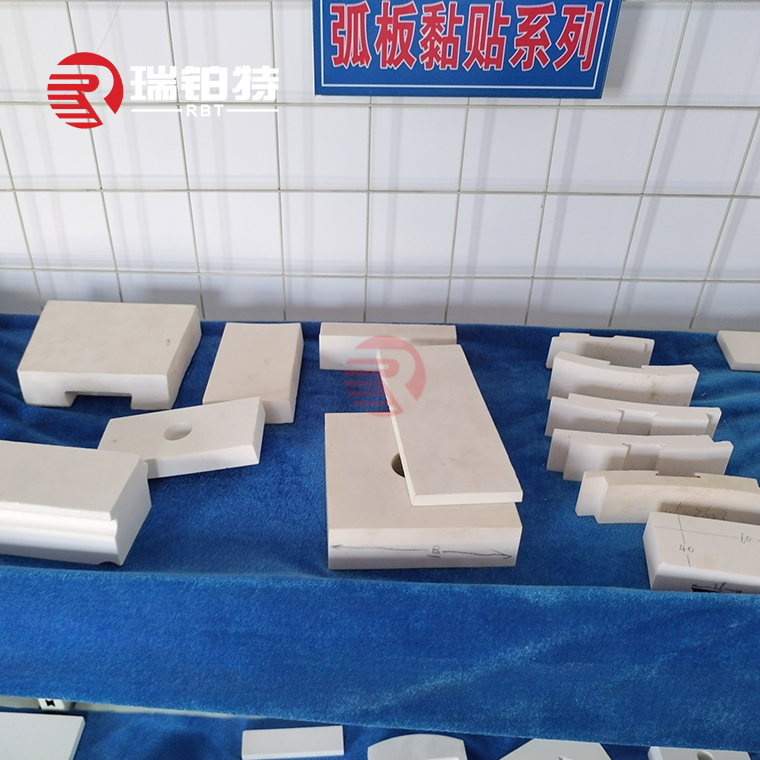

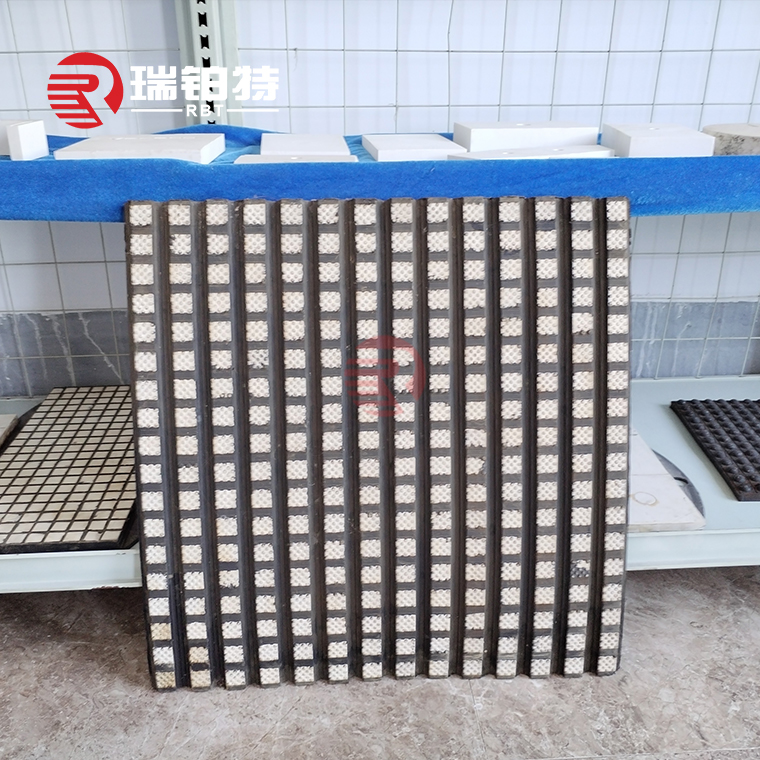

(1) Slitstark keramisk mosaik kakelär ett högpresterande keramiskt material, huvudsakligen tillverkat av höghållfasta keramiska material som aluminiumoxid och kiselnitrid. Ytan är behandlad med speciella processer och har extremt hög hårdhet och slitstyrka. Tillverkningsprocessen inkluderar avancerade tekniker som torrpressning och fogning, och specifikationerna varierar beroende på

möta behoven hos olika industriella tillämpningar.

Drag:

1. Hög hårdhet:Rockwell-hårdheten hos slitstark keramisk mosaik når HRA80-90, näst efter diamant, och har extremt hög hårdhet och slitstyrka.

2. Slitstyrka:Dess slitstyrka motsvarar 266 gånger den för manganstål och 171,5 gånger den för gjutjärn med hög kromhalt, vilket visar slitstyrka.

3. Lätt vikt:Densiteten är 3,6 g/cm³, vilket bara är hälften av stålets, vilket kan minska utrustningens belastning avsevärt och förbättra utrustningens driftseffektivitet.

4. Bekväm konstruktion:Slitstark keramisk mosaik är enkel att installera och underhålla, vilket minskar svårigheten och kostnaden för byggandet.

Ansökan:

Petrokemisk industri:används som foder och slitstarka delar i reaktorer, rörledningar, pumphus och annan utrustning, vilket avsevärt förlänger utrustningens livslängd och förbättrar säkerheten.

Gruvdrift och metallurgi:avsevärt förbättrar slitstyrkan och produktionseffektiviteten i slitdelar avutrustning såsom kulkvarnar, kolkvarnar och massamaskiner.

Elkraftindustrin:används i slitstarka delar av kolkraftverk, gaskraftverk och annan utrustning, såsom brännare, kolkvarnar och stoftavskiljare, vilket effektivt förbättrar utrustningens livslängd och driftseffektivitet.

Maskintillverkning:används för att tillverka högprecisions- och slitstarka delar, såsom lager, kugghjul och styrskenor, vilket avsevärt förbättrar prestandan och tillförlitligheten hos mekaniska produkter.

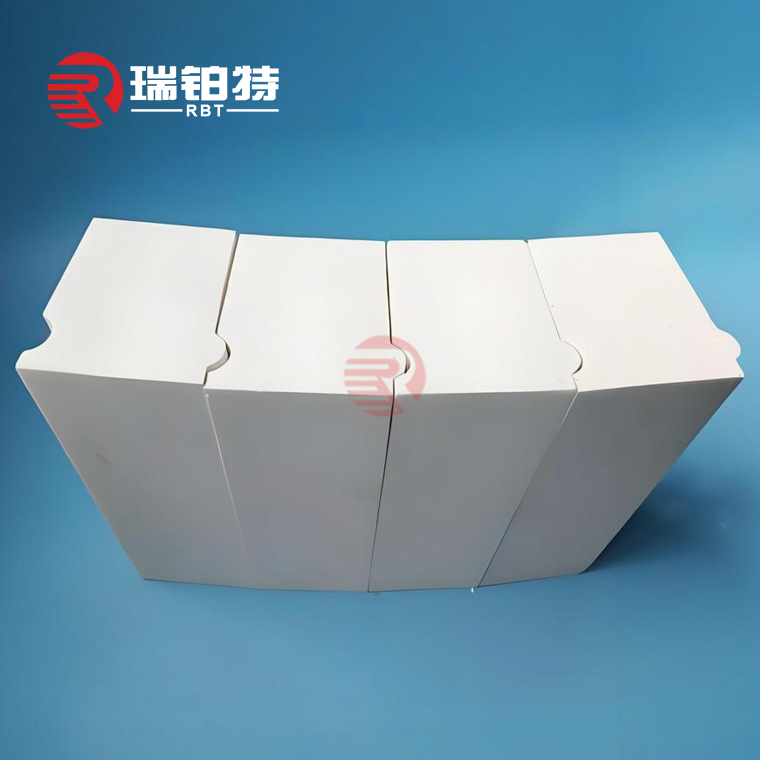

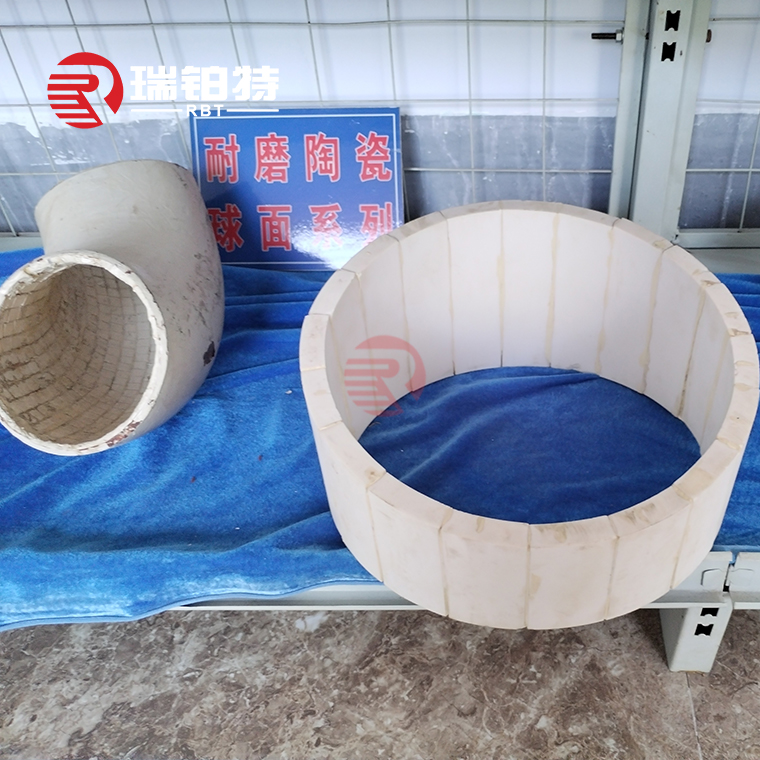

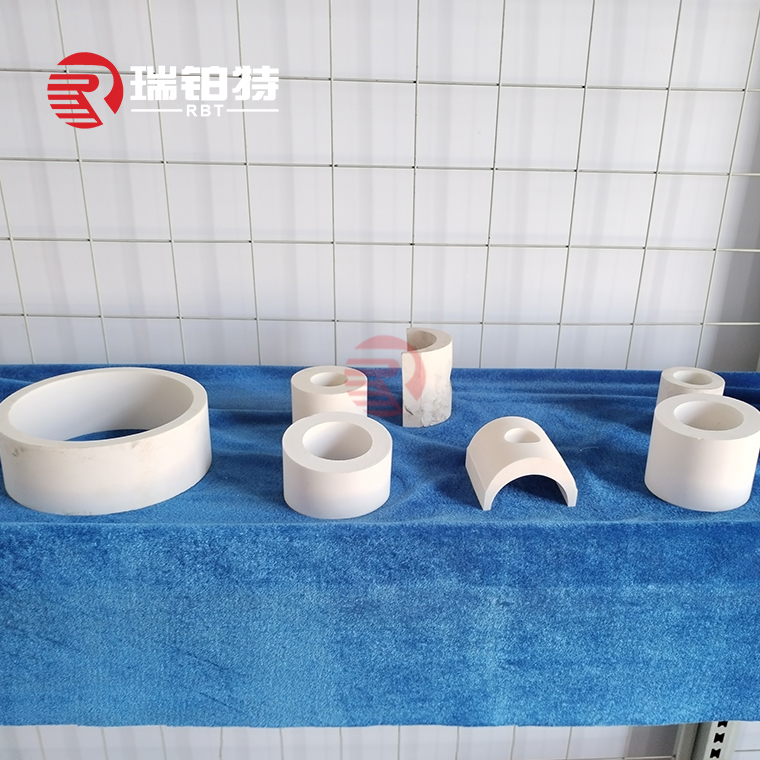

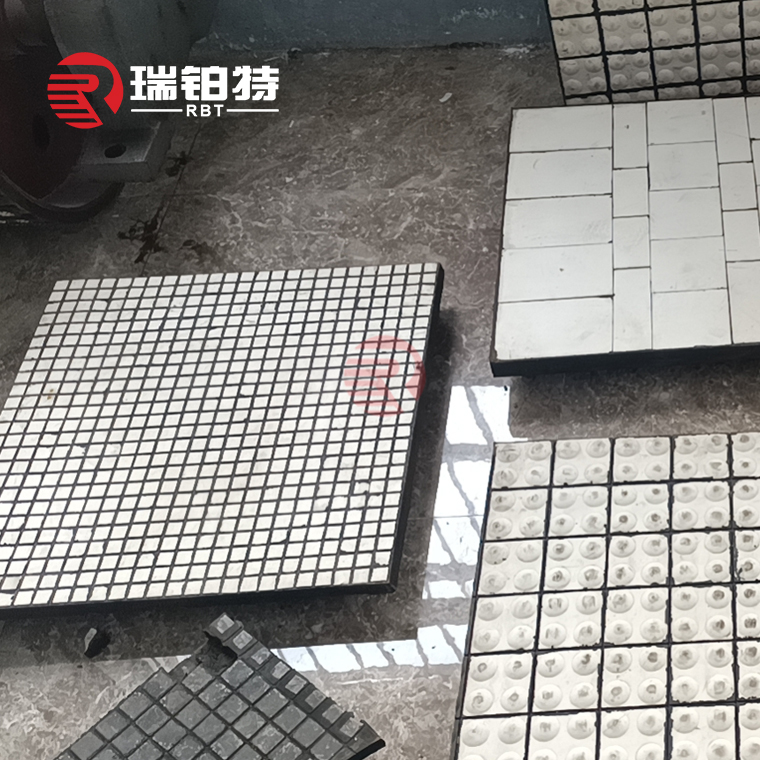

(2) Slitstarka keramiska beklädnadstegelstenarär vanligtvis gjorda av en komposit av keramiska material och matrismaterial. Keramiska material använder vanligtvis keramik med hög aluminiumoxidhalt eller zirkoniumoxidkeramik, vilka har utmärkt slitstyrka och tryckhållfasthet. Matrismaterialet är vanligtvis stål eller andra metallmaterial, vilka ger det nödvändiga stödet och den nödvändiga segheten. Genom att kombinera det keramiska lagret med metallmatrisen bildas ett kompositmaterial som är både slitstarkt och tillräckligt segt.

Ansökan:

Gruvmaskiner:Skydda krossnings- och siktningsutrustning från malmpåverkan.

Metallurgisk industri:Används i högtemperaturugnar och gjututrustning på grund av dess utmärkta högtemperaturbeständighet och korrosionsbeständighet.

Kraftindustrin:Används för att skydda transportsystem för kolpulver och pannugnar.

Cementproduktion:Minska direktkontakt mellan transportband och material och förläng utrustningens livslängd.

Kemisk industri:Används i utrustning som kulkvarnar för att öka malningskapaciteten och finheten, minska energiförbrukning och underhållskostnader.

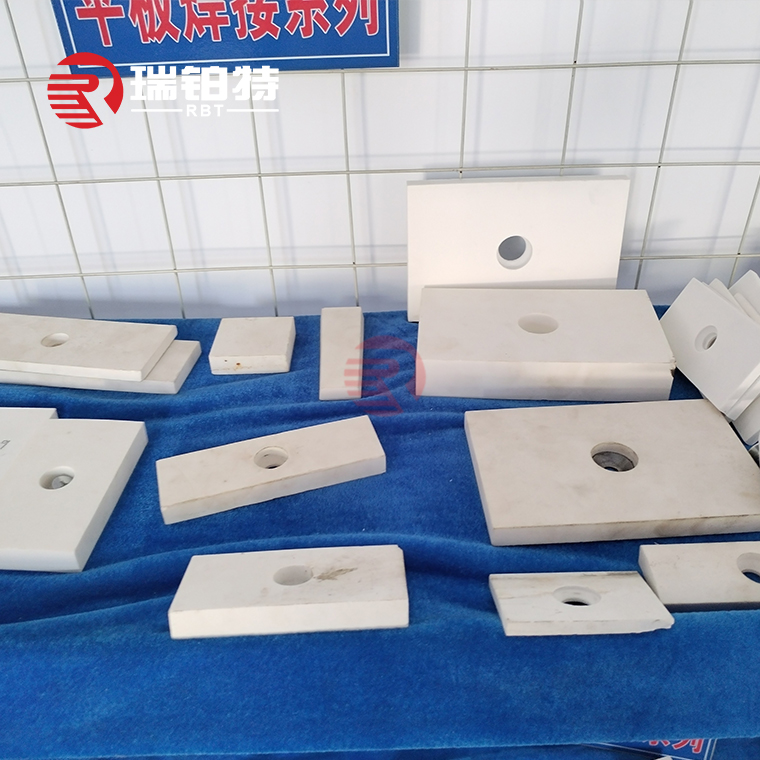

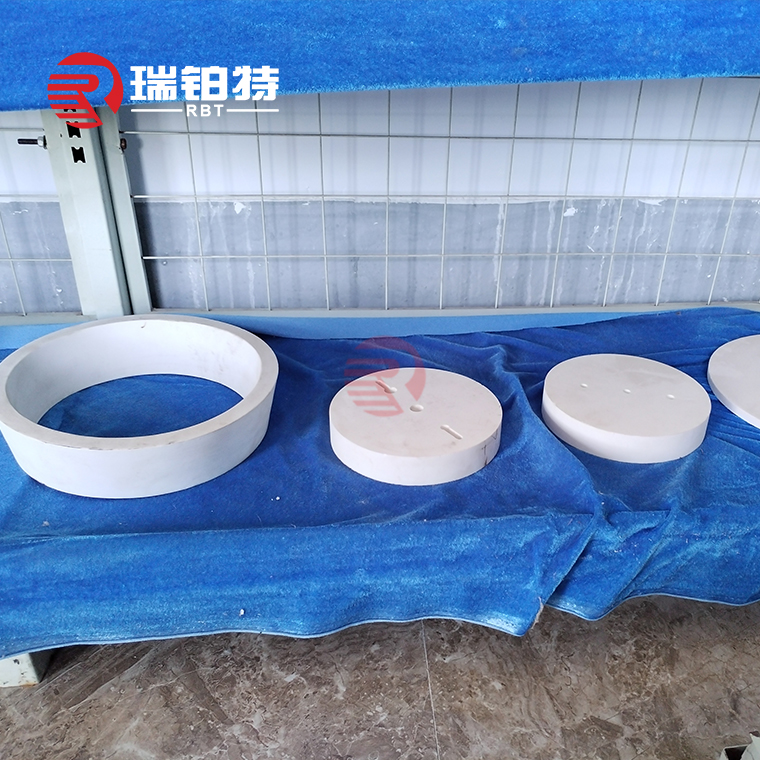

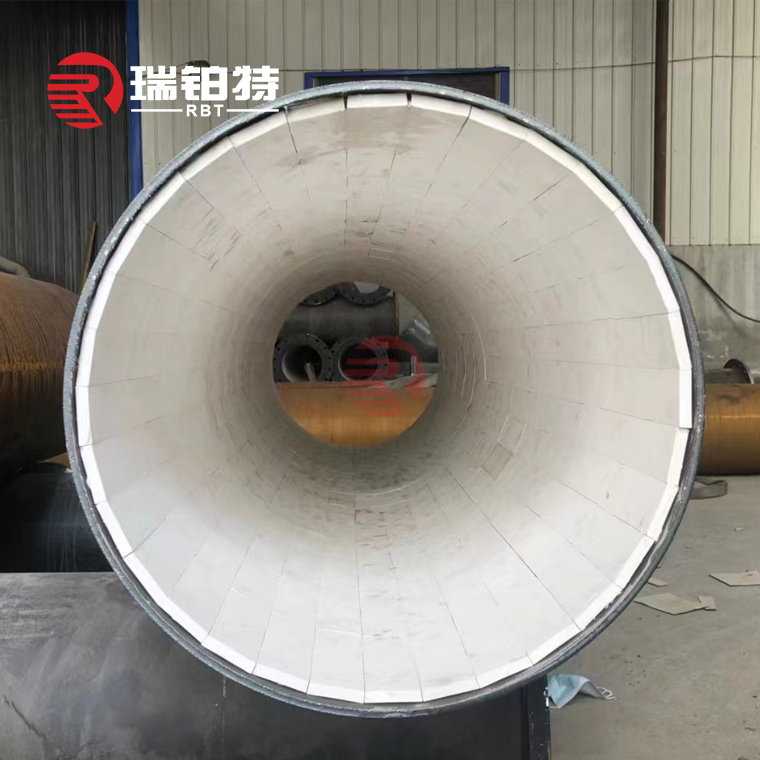

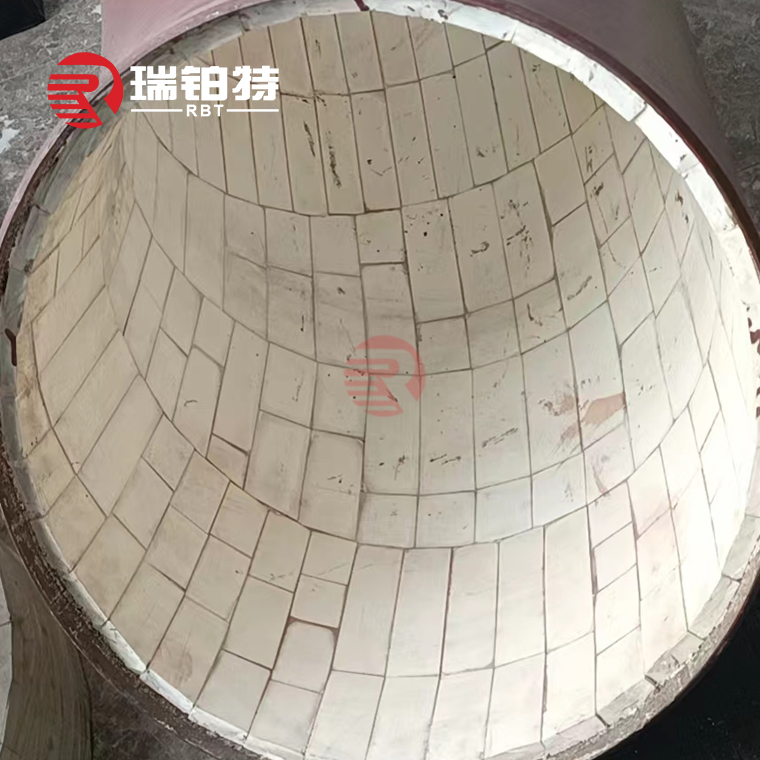

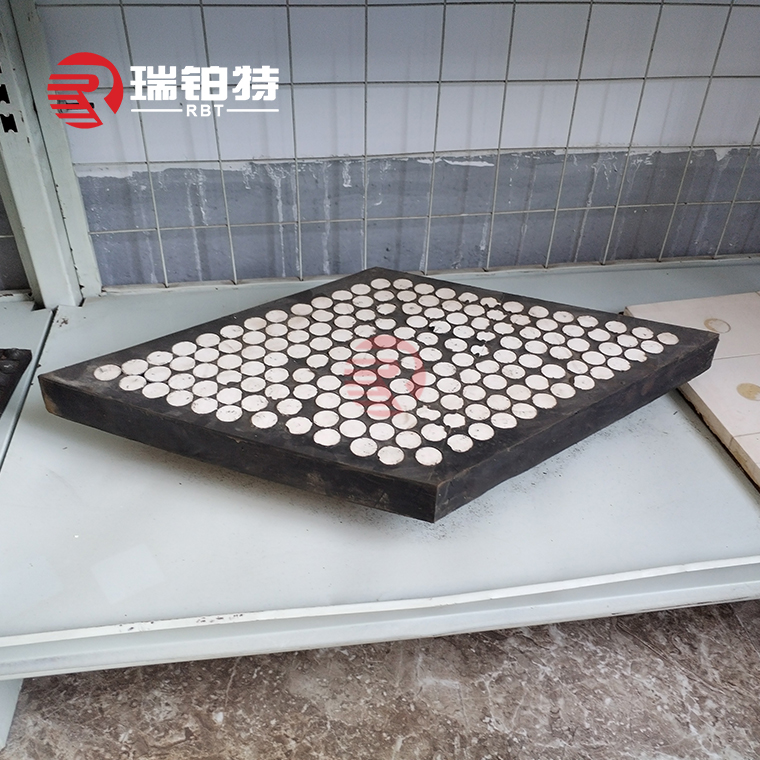

(3) Slitstarkt keramiskt foder tallrikarär ett material med aluminiumoxid (AL2O3) som huvuddel, kompletterat med andra ingredienser, och sintrat vid en hög temperatur på 1700°C. Det har utmärkt slitstyrka, korrosionsbeständighet och hög temperaturstabilitet, och används ofta inom koltransport, materialtransportsystem, pulvertillverkningssystem, askutmatning, dammborttagningssystem och annan mekanisk utrustning med högt slitage inom termisk kraft, stål, metallurgi, maskiner, kol, gruvdrift, kemi, cement, hamnterminaler och andra företag.

Användningsområden:

Gruvindustri:Under gruvdrift påverkas utrustning ofta av slipmedel och stötar. Användningen av slitstarkt keramiskt foder kan effektivt förlänga utrustningens livslängd och minska underhållskostnaderna.

Metallurgisk industri:I metallurgisk utrustning kan slitstarkt keramiskt foder motstå erosion av smält metall och malm för att säkerställa stabil drift av utrustningen.

Kemisk industri:Inom kemisk produktion utsätts utrustning ofta för korrosiva medier. Användningen av slitstarkt keramiskt foder kan förbättra utrustningens hållbarhet och minska fel orsakade av korrosion.

Kraftindustrin:I kraftutrustning kan slitstarka keramiska foder effektivt minska slitaget från damm och andra fasta partiklar på utrustningen, vilket säkerställer utrustningens långsiktiga stabila drift.

(4) Slitstarka keramiska specialformade delar

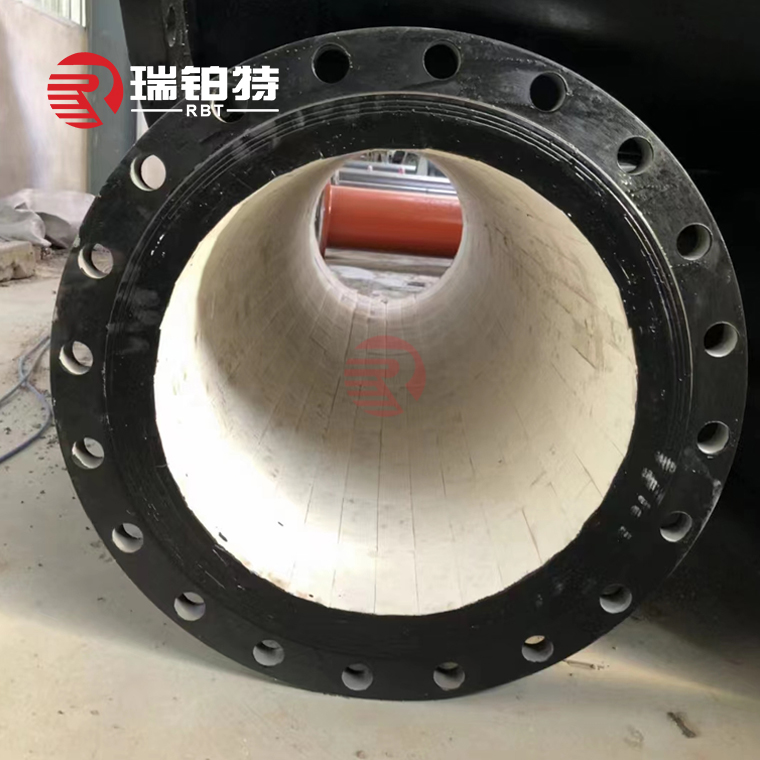

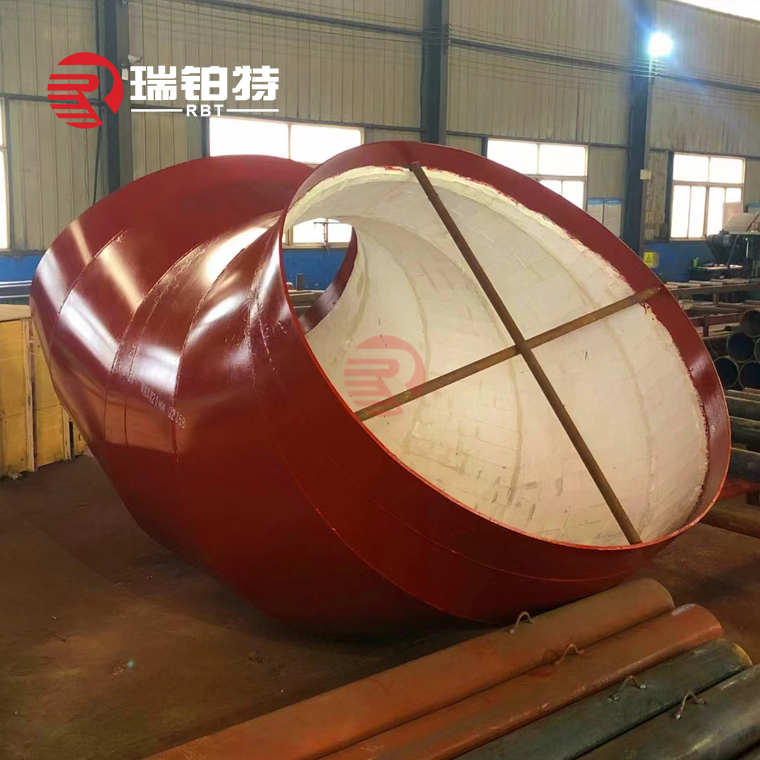

3. Slitstarkt keramiskt kompositrör, fullständigt namn keramiskt fodrat kompositstålrör, är ett rör som tillverkas med en högteknologisk produktionsprocess - självpropagerande högtemperaturkopplingssyntesmetod.

Drag:

Hög slitstyrka:Mohs-hårdheten hos korundkeramiken kan nå 9,0, vilket har extremt hög slitstyrka och är lämpligt för transport av slipande medier.

Korrosionsbeständighet:Keramiska material har god motståndskraft mot korrosiva medier som syror, alkalier och salter.

Hög temperaturstabilitet:Det keramiska lagret har hög termisk stabilitet och oxidationsbeständighet, och är lämpligt för miljöer med höga temperaturer.

Lätt och hög styrka:Bland rör med samma specifikationer och enhetslängd är det slitstarka keramiska kompositröret lättare i vikt, men har stark motståndskraft mot slitage och vätskeerosion.

Ansökan:

Slitstarka keramiska kompositrör används ofta inom kraft-, metallurgi-, gruv-, kol-, kemi- och andra industrier för transport av slipande granulära material och korrosiva medier som sand, sten, kolpulver, aska, aluminiumvätska etc. Dess utmärkta slitstyrka, korrosionsbeständighet och värmebeständighet gör den till en idealisk slitstark rörledning.

Tillverkningsprocess

Centrifugal gjutning av kompositkeramiska rör:Den tillverkas med hjälp av "självpropagerande högtemperatursyntes-höghastighetscentrifugalteknik". Processen är enkel och kostnaden låg. Den är lämplig för långdistanstransport av pulver.

Slitstarkt keramiskt rör för lappmontering:Aluminiumkeramiska skivor limmas fast på rörets innervägg med hjälp av ett högtemperaturbeständigt starkt lim. Tillverkningsprocessen är relativt enkel och kostnaden låg.

Självpropagerande kompositrör:Genom att blanda keramiskt pulver och metallpulver sintras det på rörets innervägg med hjälp av högtemperatursyntes och centrifugalmetoder. Integrerat kalcinerat keramiskt rör: Det keramiska pulvret sintras till ett keramiskt rör enligt formen och kombineras sedan med stålröret.

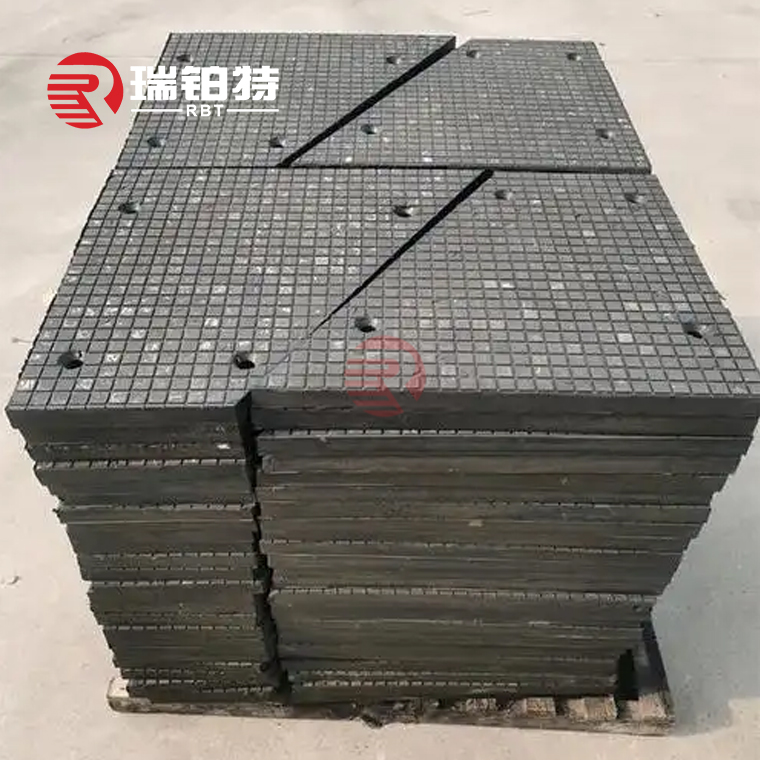

4. Två-i-ett och tre-i-ett keramikkompositplattorär ett kompositmaterial som kombinerar keramiska och gummimaterial, med utmärkt slitstyrka, korrosionsbeständighet och slagtålighet.

Tillverkningsprocess

Två-i-ett keramisk gummikomposittallrikar:Genom gummivulkaniseringsteknik vulkaniseras höghård aluminiumoxidkeramik och inbäddas i specialgummi för att bilda en keramisk gummikomposit. Denna komposit har god dämpningsprestanda och kan effektivt dämpa stötar från malm och andra material som faller från hög höjd.

Tre-i-ett slitstark keramisk komposittallrikar:Baserat på två-i-ett-tekniken läggs ett lager stålplåt på. Genom gummivulkaniseringsteknik vulkaniseras den keramiska gummikompositen tillsammans med en stålplåt med försänkta bultar för att bilda ett kompositfoder med en tre-i-ett-struktur. Denna struktur säkerställer en nära bindning mellan keramik, gummi och stålplåt, samtidigt som den ger ytterligare fixeringseffekter.

Prestandaegenskaper

Slitstyrka:Det keramiska lagret har extremt hög hårdhet, vilket effektivt kan motstå slitage och förlänga utrustningens livslängd.

Slaghållfasthet:Gummiskiktet har god elasticitet och slagtålighet, kan absorbera stötar och vibrationer som genereras under utrustningens drift och skydda det keramiska skiktet från skador.

Korrosionsbeständighet:Både keramik och gummi har god korrosionsbeständighet och kan fungera stabilt under lång tid i tuffa miljöer.

Lättvikt:Foderplattan i tre-i-ett-strukturen är mer än 60 % lättare än den slitstarka stålplattan, och den är mycket bekväm att installera och byta ut.

Ansökan:

Brytning:Används för slitstarka delar av utrustning såsom kulkvarnar, kolkvarnar, skopelevatorer,skraptransportörer etc. för att förbättra utrustningens driftseffektivitet och stabilitet.

Metallurgi:I olika utrustningar inom metallurgisk industri kan slitstarka keramiska kompositplattor effektivt motstå slitage från höga temperaturer, högt tryck och korrosiva material.

Elektricitet:I koltransportsystem, dammborttagningsutrustning och andra delar av kraftindustrin minskas slitaget på utrustningen och underhållskostnaderna.

Kemisk industri:I reaktorer, lagringstankar och annan utrustning inom den kemiska industrin, motstå erosion från olika kemiska medier och förlänga utrustningens livslängd.

Produktindex

| Punkt | Al2O3 > 92 % | >95% | >99% | >99,5% | >99,7% |

| Färg | Vit | Vit | Vit | Krämfärg | Krämfärg |

| Teoretisk densitet (g/cm3) | 3,45 | 3,50 | 3,75 | 3,90 | 3,92 |

| Böjhållfasthet (Mpa) | 340 | 300 | 330 | 390 | 390 |

| Tryckhållfasthet (Mpa) | 3600 | 3400 | 2800 | 3900 | 3900 |

| Elasticitetsmodul (Gpa) | 350 | 350 | 370 | 390 | 390 |

| Slaghållfasthet (Mpam1/2) | 4.2 | 4 | 4.4 | 5.2 | 5,5 |

| Weibull-koefficient (m) | 11 | 10 | 10 | 12 | 12 |

| Vickers hårdhet (HV 0,5) | 1700 | 1800 | 1800 | 2000 | 2000 |

| Termisk expansionskoefficient | 5,0–8,3 | 5,0–8,3 | 5.1-8.3 | 5,5–8,4 | 5,5–8,5 |

| Värmeledningsförmåga (W/mk) | 18 | 24 | 25 | 28 | 30 |

| Termisk chockstabilitet | 220 | 250 | 250 | 280 | 280 |

| Maximal driftstemperatur ℃ | 1500 | 1600 | 1600 | 1700 | 1700 |

| 20℃ volymmotstånd | >10^14 | >10^14 | >10^14 | >10^15 | >10^15 |

| Dielektrisk styrka (kv/mm) | 20 | 20 | 20 | 30 | 30 |

| Dielektrisk konstant | 10 | 10 | 10 | 10 | 10 |

Fabriksmässa

Företagsprofil

Shandong Robert New Material Co., Ltd.är beläget i Zibo City, Shandongprovinsen, Kina, som är en bas för produktion av eldfasta material. Vi är ett modernt företag som integrerar forskning och utveckling, produktion, försäljning, ugnsdesign och -konstruktion, teknologi och export av eldfasta material. Vi har komplett utrustning, avancerad teknik, stark teknisk styrka, utmärkt produktkvalitet och gott rykte. Vår fabrik täcker över 200 hektar och en årlig produktion av formade eldfasta material är cirka 30 000 ton och oformade eldfasta material är 12 000 ton.

Våra huvudprodukter av eldfasta material inkluderar:alkaliska eldfasta material; eldfasta material av aluminium och kisel; oformade eldfasta material; isolerande termiska eldfasta material; speciella eldfasta material; funktionella eldfasta material för stränggjutningssystem.

Vanliga frågor

Behöver du hjälp? Besök gärna våra supportforum för att få svar på dina frågor!

Vi är en riktig tillverkare, vår fabrik har specialiserat sig på att producera eldfasta material i mer än 30 år. Vi lovar att erbjuda bästa pris, bästa möjliga service före och efter försäljning.

För varje produktionsprocess har RBT ett komplett kvalitetskontrollsystem för kemisk sammansättning och fysikaliska egenskaper. Vi testar varorna, och kvalitetscertifikatet skickas med varorna. Om du har speciella krav kommer vi att göra vårt bästa för att tillgodose dem.

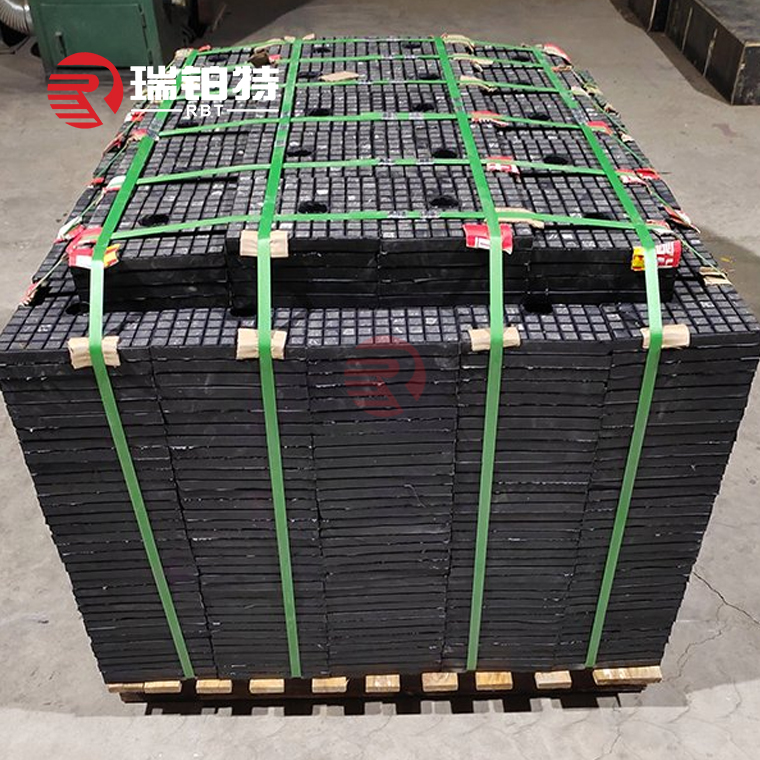

Beroende på kvantiteten varierar vår leveranstid. Men vi lovar att skicka så snart som möjligt med garanterad kvalitet.

Naturligtvis tillhandahåller vi gratisprover.

Ja, självklart är du välkommen att besöka RBT-företaget och våra produkter.

Det finns ingen gräns, vi kan erbjuda de bästa förslagen och lösningarna utifrån din situation.

Vi har tillverkat eldfasta material i mer än 30 år, vi har stark teknisk support och rik erfarenhet, vi kan hjälpa kunder att designa olika ugnar och erbjuda en enda service.